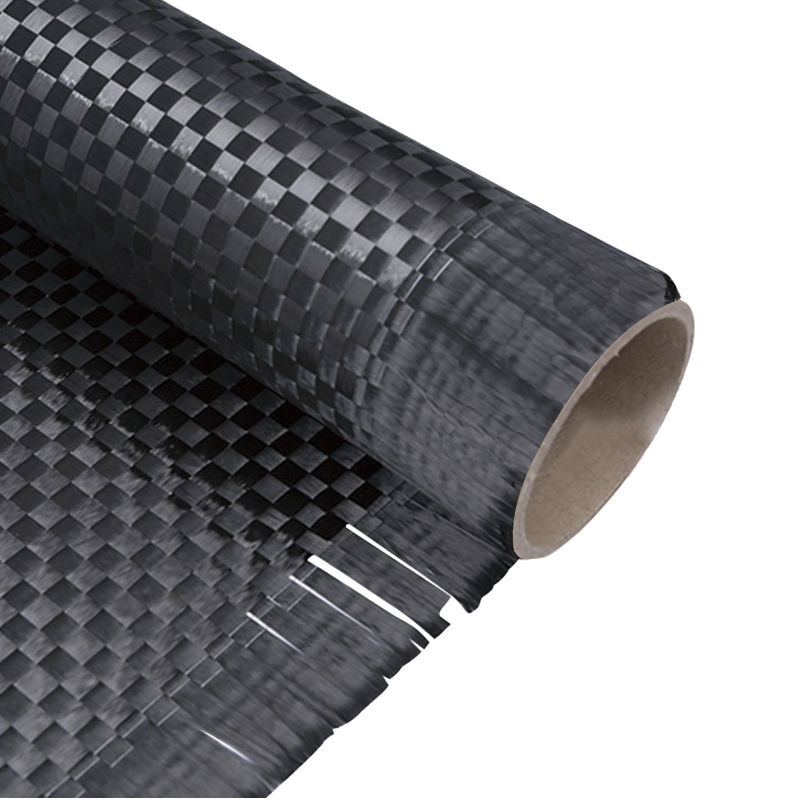

Strukturna osnova 1K CARBOL VIBER TISKI

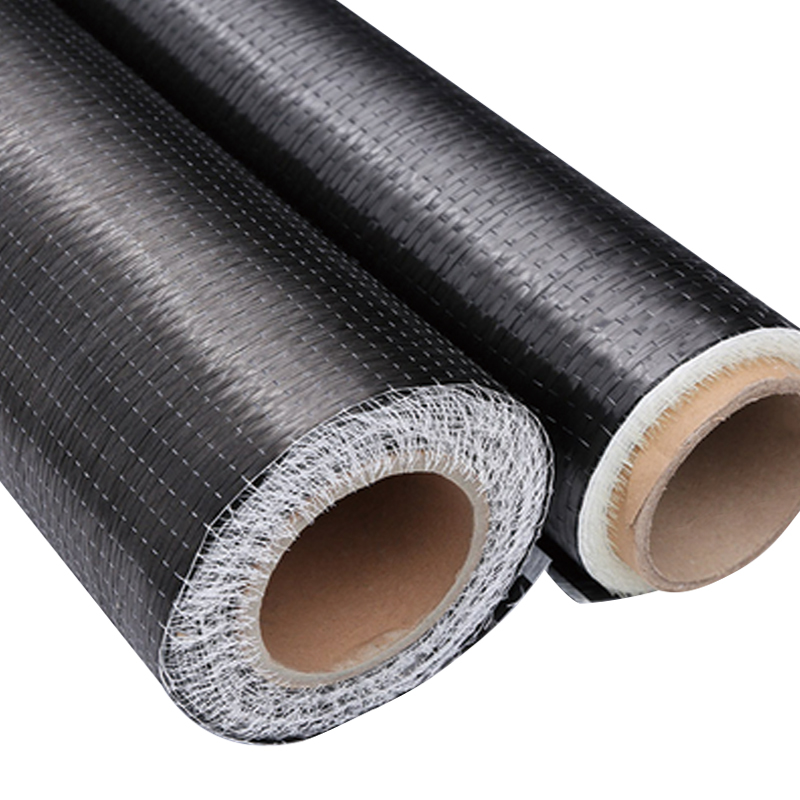

1K CARBOL VIBER TISKE, "1K" ovdje jasno ukazuje na to da se vuča ugljičnih vlakana sastoji od 1000 filamenata. U usporedbi s uobičajenim ugljičnim vlaknima od 3K i 12K, 1K ugljična vlakna ima značajno manje filamenata. Ova osnovna karakteristika ima dubok utjecaj na njegove sljedeće strukturne formacije i performanse iz korijena.

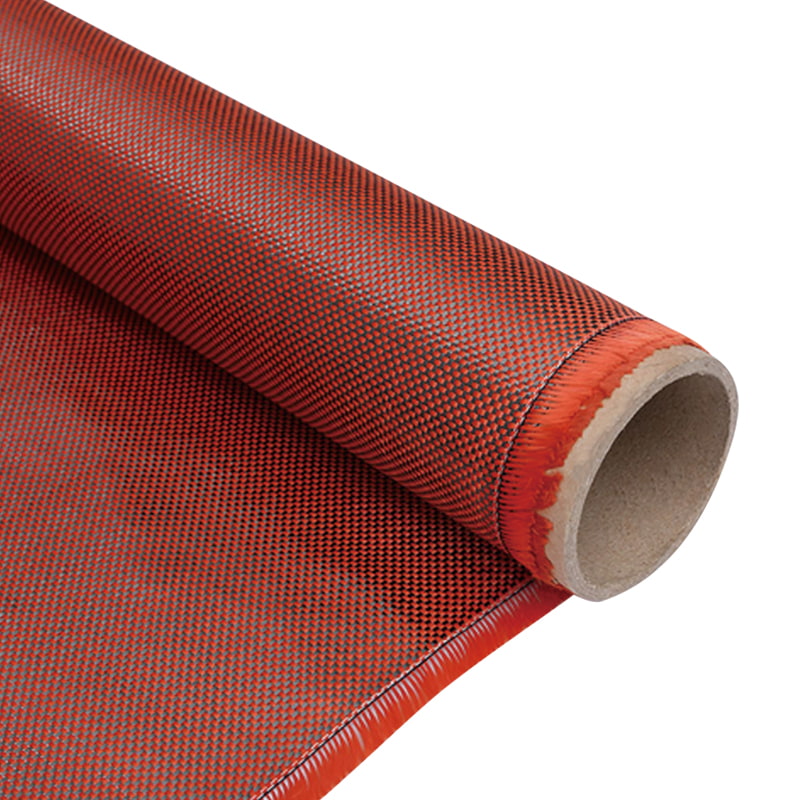

1K/3K/12K Tkanina od ugljičnih vlakana

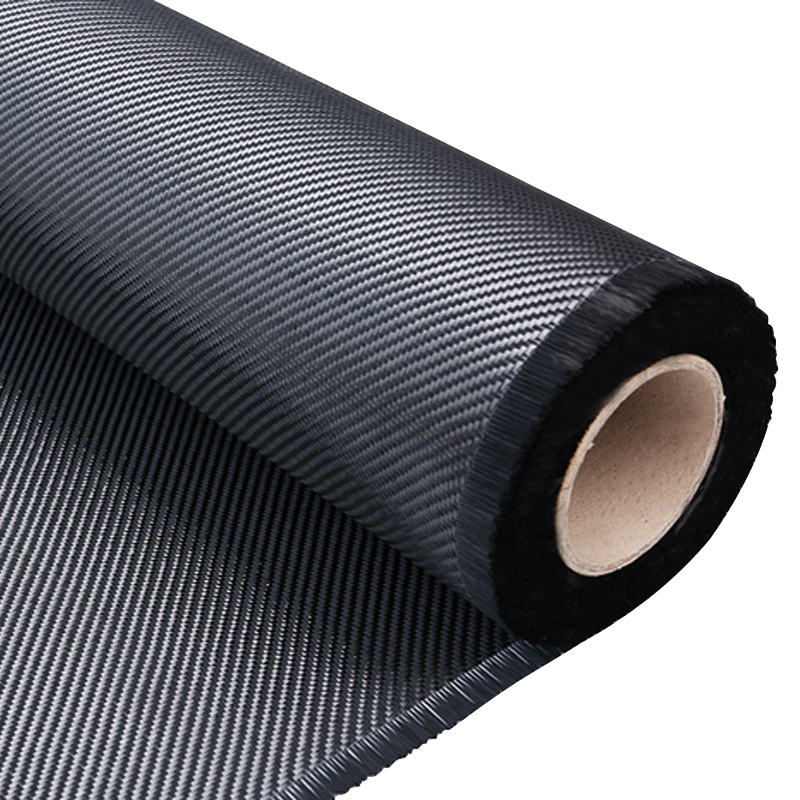

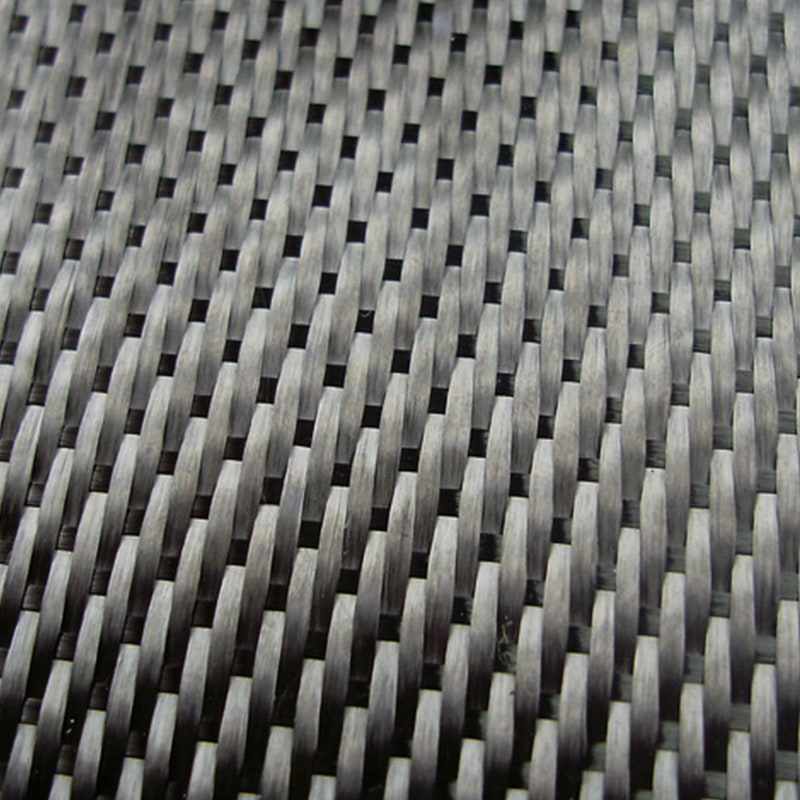

U procesu tkanja, zbog relativno malog broja filamenata, svaka filament može dobiti više prostora u strukturi tkanja, postižući na taj način redovitiji i uredniji aranžman. Kad se usvoje proces običnog tkanja, pređe za oprate i potke strogo slijede prepliće pravila jednog gore i jedno dolje, a oni se međusobno prebacuju naprijed -nazad. Ovaj rigorozan i pravilan uzorak tkanja u konačnici stvara izuzetno finu i osjetljivu strukturu teksture od 1k karbonskih vlakana. Njegova platna površina predstavlja osjetljivu i glatku teksturu, kao da je to fino umjetničko djelo koje su pažljivo isklesani od strane vrhunskih obrtnika, s ujednačenom i tijesnom teksturom, i gotovo nikakvim očiglednim prazninama ili nedostacima.

Ova jedinstvena mikrostruktura postavlja solidan temelj za naknadne izvanredne performanse tkanja od 1k karbonskih vlakana u smislu snage i modula. Čvrsti i redoviti raspored vlakana uvelike smanjuje vjerojatnost unutarnjih strukturnih oštećenja, tako da se, kada je podvrgnut vanjskim silama, stres može učinkovito i ravnomjerno prenijeti duž vlakana, učinkovito izbjegavajući strukturna oštećenja uzrokovana lokalnom koncentracijom stresa i pružajući snažno jamstvo za održavanje strukturne integriteta u složenim stresnim okruženjima.

Utjecaj proizvodnog procesa na performanse

(I) Veza za proizvodnju ugljičnih vlakana

Pretrada sirovina: Proizvodnja 1K ugljičnih vlakana započinje strogim probirom visokokvalitetnih sirovina. Poliakrilonitrilna vlakna, asfaltna vlakna ili viskozno vlakna obično se odabiru kao početne sirovine. Kvaliteta ovih sirovina izravno je povezana s kvalitetom konačnih ugljičnih vlakana. Prije nego što uđete u formalni proizvodni proces, mora proći kroz višestruke postupke fine obrade. Uzimajući Pan vlakna kao primjer, prvo se mora strogo tretirati kako bi se uklonili nečistoće, mrlje od ulja i mogući nepolimerizirani monomeri pričvršćeni na površinu vlakana kemijskim čišćenjem, filtracijom i drugim sredstvima kako bi se osigurala visoka čistoća sirovina. Ovaj je korak presudan za stabilnost strukture vlakana i ujednačenost performansi tijekom sljedećeg postupka karbonizacije. Prisutnost nečistoća može uzrokovati lokalne nedostatke tijekom karbonizacije, ozbiljno utječu na čvrstoću i modul ugljičnih vlakana.

Kontrola procesa karbonizacije: karbonizacija je jezgra u pretvaranju prethodno tretiranih vlakana u ugljična vlakna. Precizna kontrola ključnih parametara poput temperature, tlaka i vremena u ovom procesu je umjetnost. Za 1K ugljična vlakna, zbog svog tanjeg promjera pojedinačnog filamenta, precizni zahtjevi za kontrolu procesa tijekom procesa karbonizacije su gotovo oštri u usporedbi s ugljičnim vlaknima visokog K.

Tijekom faze grijanja, temperaturu treba podići na unaprijed određeni raspon izrazito sporom i ujednačenom brzinom. To je zato što prebrza brzina grijanja može uzrokovati nagli porast toplinskog naprezanja unutar vlakana, uzrokujući lom vlakana ili unutarnju strukturnu deformaciju. Kad temperatura dosegne specifičan raspon karbonizacije, složene kemijske promjene događaju se unutar vlakana, ne-ugljični elementi postupno bijeg u obliku plina, a ugljični elementi počinju preurediti i kristalizirati kako bi tvorili visoko orijentiranu grafitnu mikrokristalnu strukturu. U ovom procesu, precizna kontrola tlačnog okruženja pomaže promicanju urednog rasporeda ugljikovih elemenata i poboljšati kristalnost i orijentaciju ugljičnih vlakana. Istodobno, vrijeme karbonizacije traje nekoliko sati, a specifično trajanje ovisi o karakteristikama sirovina i performansama ciljanog proizvoda. Precizna kontrola vremena može osigurati da je reakcija karbonizacije dovoljna i umjerena, izbjegavajući nepotpunu reakciju što dovodi do loših performansi ugljičnih vlakana i sprečavanja prekomjerne karbonizacije da povećava krhkost vlakana. Kroz takvu kontrolu procesa fine karbonizacije, 1K karbonska vlakna mogu tvoriti visokokvalitetnu mikrostrukturu, postavljajući čvrste temelje performansi za naknadno tkanje u tkaninu i izradu složenih materijala.

(Ii) Optimizacija procesa tkanja

Jamstvo točnosti opreme: U procesu tkanja 1K ugljičnih vlakana u običnu tkaninu, napredna oprema za tkanje visoke preciznosti igra ključnu ulogu. Ova vrsta opreme opremljena je sofisticiranim sustavom za upravljanje pokretima koji može izuzetno precizno kontrolirati preplitanje pređe i potke. Elektronička jakardska tehnologija može precizno kontrolirati pokret za podizanje i snižavanje svake Warp pređe u skladu s uzorkom tkanja unaprijed kako bi se osiguralo precizno isprepleteno s pređom. Istodobno, senzor napetosti nadzire napetosti promjene pređe u stvarnom vremenu, a uređaj za automatsko podešavanje koristi se za dinamički prilagođavanje napetosti, tako da pređe za warp i potke uvijek održavaju jednoliku i odgovarajuću napetost tijekom procesa tkanja. Za tkanje obične krpe od 1k ugljičnih vlakana, previsoka napetost može uzrokovati probijanje monofilamenta, dok će preniska napetost učiniti da se struktura tkanja labava i utječe na ukupne performanse krpe.

Prilagođavanje parametara procesa: Osim točnosti opreme, optimizacija parametara procesa tkanja također je važno sredstvo za poboljšanje kvalitete obične krpe od 1K ugljičnih vlakana. Brzina tkanja ključni je parametar. Za 1K ugljična vlakna, brzina tkanja obično se kontrolira na relativno niskoj razini. To je zato što manja brzina tkanja pomaže operatorima da bolje promatraju i kontroliraju postupak tkanja, te odmah otkriti i riješiti moguće probleme poput namotavanja monofilamenta i slomljenih žica. Sporo brzina tkanja može smanjiti mehaničko oštećenje monofilamenta tijekom procesa tkanja i održavati integritet i originalne performanse monofilamenta u najvećoj mjeri. Podešavanjem kuta preplitanja pređe i potke pređe, promjenom metode umetanja prediva i drugih procesnih parametara, struktura obične tkanine može se dodatno optimizirati kako bi bila kompaktnija i stabilnija, čime se puna igra jačini i modulus prednosti od 1 tisuće ugljičnih vlakana.

Analiza prednosti snage i modula

(I) Mehanizam za postizanje velike čvrstoće

Prednosti mikrostrukture: Kada je 1K krpa od karbonskih vlakana od krpe od ugljičnih vlakana složena s matričnim materijalima kao što je smola za pripremu kompozitnih materijala, u potpunosti su dokazane njegove izvrsne performanse u čvrstoći. U mikrostrukturi kompozitnog materijala monofilamenti od 1K ugljičnih vlakana vrlo su redovito raspoređeni tijekom procesa tkanja, tako da se nakon što su sagradili s matričnim materijalom orijentacija i raspodjela vlakana mogu biti izuzetno precizno kontrolirana. Studije su pokazale da je u idealnim uvjetima stupanj orijentacije od 1K ugljičnih vlakana u kompozitnom materijalu izuzetno visok, što znači da većina monofilamenata ugljičnih vlakana može biti u najboljem smjeru s opterećenjem kada je materijal pod stresom. Kad se kompozitni materijal podvrgne vanjskoj sili zatezanja, stres se može brzo i učinkovito prenijeti duž monofilamenata ugljičnih vlakana. Budući da svaki monofilament može dati potpunu igru svojim karakteristikama visoke čvrstoće, cijeli kompozitni materijal može izdržati veliku silu zatezanja bez deformacije ili loma, što ima značajne prednosti u odnosu na vlačnu čvrstoću običnog čelika.

Ojačanje vezanja sučelja: Osim prednosti orijentacije i distribucije samog vlakana, dobro povezivanje sučelja između 1K krpe od ugljičnih vlakana i matričnog materijala i matričnog materijala također je jedan od ključnih čimbenika za postizanje velike čvrstoće. U postupku pripreme kompozitnih materijala, performanse međufaznih veza između smole od ugljičnih vlakana i matrice mogu se značajno poboljšati kemijskim tretiranjem površine ugljičnih vlakana ili korištenjem posebnih sredstava za spajanje. Aktivne funkcionalne skupine unose se na površinu ugljičnih vlakana oksidacijskim tretmanom. Ove funkcionalne skupine mogu kemijski reagirati s molekulama smole kako bi formirale kemijske veze, povećavajući na taj način interfacijalnu vezu između vlakana i matrice. Dobra interfacijalna veza omogućava da se stres učinkovito prenosi i distribuira između vlakana i matrice kada je kompozitni materijal podvrgnut stresu, izbjegavajući pojavu pojava neuspjeha, kao što je sučelje debediranja i dodatno poboljšanje ukupne snage kompozitnog materijala.

(Ii) Unutarnji princip visokog modula

Doprinos unutarnjih performansi ugljičnih vlakana: Modul je važan pokazatelj sposobnosti materijala da se odupire elastičnoj deformaciji, a u tom pogledu i 1K karbonskih vlakana također dobro djeluje. Visoki modul od 1K ravničkog tkanja ugljičnih vlakana prije svega je zbog visoke kvalitete samog ugljičnih vlakana. Tijekom proizvodnog procesa, kroz preciznu kontrolu procesa, unutar ugljičnih vlakana formira se visoko orijentirana grafitna mikrokristalna struktura. Ova struktura daje ugljičnim vlaknima izuzetno visoku aksijalnu krutost, omogućavajući ugljičnim vlaknima da se učinkovito odupire deformaciji kada su podvrgnute stresu. Podaci o istraživanju pokazuju da zatezni modul visokokvalitetnih 1K ugljičnih vlakana ima značajnu prednost u odnosu na neke nekvalitetne ugljične vlakna ili druge tradicionalne vlaknaste materijale. U 1K karbonskim vlaknima tkanje, zbog malog broja monofilamenata i redovitog rasporeda, ugljična vlakna mogu djelovati zajedno učinkovito kada su podvrgnute vanjskim silama. Kad je materijal podvrgnut zateznom ili kompresijskom stresu, susjedna ugljična vlakna mogu se međusobno podržavati i dijeliti vanjsku silu, čime se učinkovito odupirući deformaciji i čineći čitavo ravničko tkanje pokazuje više svojstvo modula.

Kompozitna sinergija materijala: U sustavu kompozitnog materijala, sinergija između 1K karbonskih vlakana i matričnog materijala dodatno poboljšava performanse modula materijala. Kao kontinuirana faza, materijal matrice može ravnomjerno prenijeti vanjske sile na ugljična vlakna, istovremeno ograničavajući bočnu deformaciju ugljičnih vlakana. Kao faza ojačavanja, 1K ravnina ugljičnih vlakana omogućuje glavni kapacitet opterećenja za kompozitni materijal s visokim karakteristikama modula. U 1K karbonskim vlaknima obična tkanina ojačana polimerna matrica kompozita, racionalnim dizajniranjem omjera vlakana prema matrici i strukturi sučelja, modul kompozitnog materijala može se značajno poboljšati, što je mnogo veće od modula čistih matričnih materijala i može zadovoljiti potrebe mnogih scenarija za materijalne stroge.